随着工业4.0与智能制造浪潮的推进,伺服电动机作为高端装备的核心驱动部件,其关键零件——转轴的生产质量与效率直接决定了电机的整体性能。设计一条高效、精密、柔性的伺服电动机转轴智能生产线,成为提升产业竞争力的关键。本方案旨在阐述该智能生产线的整体架构、核心机械设备及关键配件的设计要点。

一、 智能生产线总体设计理念与布局

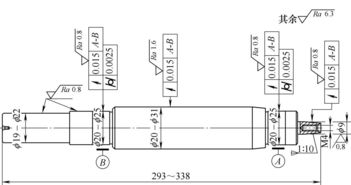

- 设计目标:实现转轴从毛坯到成品的全流程自动化、数字化生产,具备高精度(如尺寸公差±0.005mm以内)、高效率(高节拍)、高柔性(适应多品种、小批量)以及全过程质量可追溯能力。

- 总体架构:采用“集中管理、分散控制”的模块化设计。生产线以MES(制造执行系统)为大脑,集成ERP、PLM等信息层数据;以工业以太网和现场总线为神经,连接各自动化单元;底层由一系列智能化机械设备与工业机器人构成执行层。

- 物流布局:采用环形或线性布局,配合AGV(自动导引车)或RGV(有轨制导车)实现物料(棒料、半成品、成品)的自动流转。设立集中刀库、夹具库,由换装机器人进行自动配送与更换。

二、 核心机械设备单元设计

- 智能备料与上下料单元:

- 配备全自动棒料储料架与送料机,可实现不同规格棒料的识别与自动供给。

- 采用六轴关节机器人或桁架机械手,集成视觉定位系统,完成毛坯抓取、机床上下料及工序间转运。

- 高精度数控加工单元:

- 核心设备为高刚性、高精度的数控车削中心与数控磨床。车削中心需具备动力刀塔与Y轴功能,以完成车削、铣削、钻削等复合加工。

- 磨床单元需配备高精度数控外圆磨床(用于轴径、台阶磨削)和数控端面磨床(用于端面与槽的精密加工),主轴回转精度需达微米级。

- 所有机床需标配在线测量探头(如雷尼绍探头),实现加工中尺寸自动检测与补偿。

- 热处理与表面处理单元:

- 集成可控气氛热处理炉(如网带式淬火回火炉),工艺参数由中央控制系统精确设定与监控。

- 可配置自动化抛丸清理机与喷涂/镀层设备,改善转轴表面性能与耐腐蚀性。

- 自动化检测与分选单元:

- 设置在线综合测量站,集成激光扫描仪、圆度仪、粗糙度仪等,对转轴的尺寸、形位公差、表面质量进行100%自动检测。

- 基于检测数据,由分选机器人将产品自动分类至合格品、返修品、废品料道。

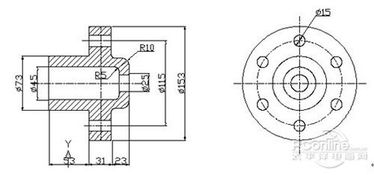

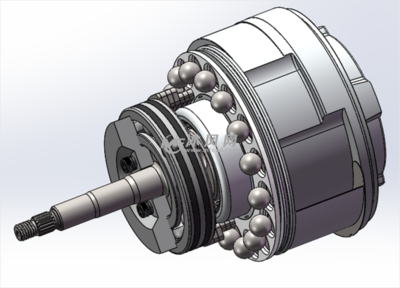

- 智能装配与压装单元(若包含轴承、齿轮等压装工序):

- 设计伺服压力机与高精度压装工作站,实时监控压装力与位移曲线,确保压装质量。

三、 关键配件与辅助系统设计

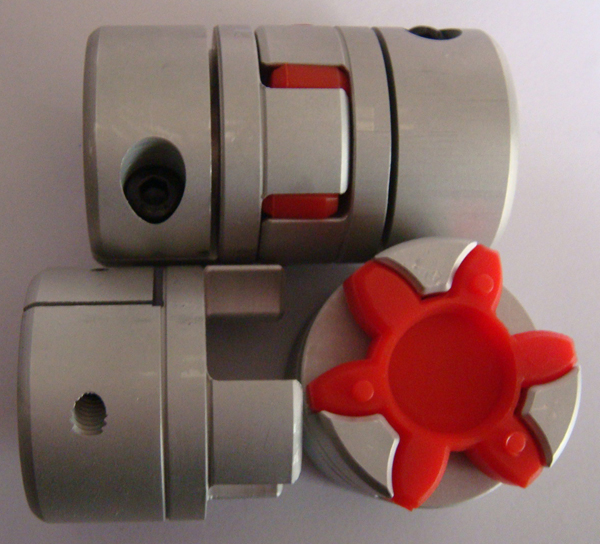

- 工装夹具系统:

- 设计模块化、快换型液压或气动夹具,适应不同直径和长度的转轴,减少换型时间。

- 关键定位面采用硬质合金或陶瓷材料,保证长期使用的精度保持性。

- 刀具管理系统:

- 配置中央刀库与对刀仪,实现刀具寿命管理、自动磨损检测与补偿、断刀监测及自动换刀。

- 冷却与排屑系统:

- 设计大流量高压冷却系统,确保高效散热与断屑。

- 配备全自动链板式排屑器与冷却液集中过滤净化系统,保持加工环境清洁。

- 数据采集与监控系统:

- 在各设备关键点位布置传感器(振动、温度、压力、光栅等),实时采集设备状态与工艺数据。

- 通过SCADA(数据采集与监视控制系统)平台实现设备OEE(全局设备效率)、能耗、报警等可视化监控。

四、 智能化与信息化集成

- 数字孪生与仿真:在生产前,利用数字孪生技术对生产线布局、加工节拍、物流路径进行仿真优化。

- 自适应加工与预测性维护:基于加工过程数据与机器学习算法,实现工艺参数自适应优化,并对关键部件(如主轴、导轨)进行寿命预测与预防性维护。

- 全流程追溯:通过RFID或二维码标识技术,为每一根转轴建立唯一的“数字身份证”,实现从原材料到成品所有工序参数、质量数据的全生命周期追溯。

伺服电动机转轴智能生产线的设计是一项复杂的系统工程,其成功实施依赖于精密机械、先进传感、工业机器人及信息技术的深度融合。通过上述模块化、柔性化的设备配置与系统集成,不仅能大幅提升转轴的制造精度与一致性,更能实现生产过程的透明化、智能化管理,为伺服电机制造商构建坚实的核心竞争力。